【松徳硝子×AKOMEYA TOKYO】毎日使いたくなるグラスができるまで

AKOMEYA TOKYOの新定番グラスが誕生しました。

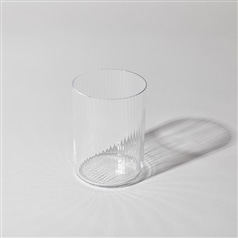

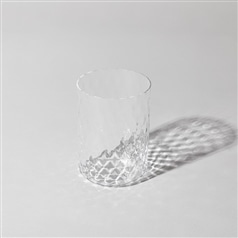

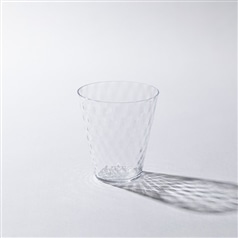

職人の手仕事にこだわる「松徳硝子」とのコラボレーショングラスは、毎日使いたくなる使い心地と容量にこだわり、モールと呼ばれる模様用と成型用の二種の金型を使う伝統技法で、手作りガラスならではの温かみのある表情が特長です。

職人の手仕事にこだわる「松徳硝子」とのコラボレーショングラスは、毎日使いたくなる使い心地と容量にこだわり、モールと呼ばれる模様用と成型用の二種の金型を使う伝統技法で、手作りガラスならではの温かみのある表情が特長です。

木製の看板は移転の際に旧工場から受け継いだもの

松徳硝子株式会社は大正11年(1922年)に電球用硝子の生産工場として創業しました。当時から続く技術を活かし、独自の薄吹き製法によるグラスを生み出しました。極上の飲み口と評される「うすはり」は、松徳硝子株式会社の登録商標です。

以前は墨田区錦糸町に工場を構えていましたが、施設の老朽化に伴い現在は荒川区南千住に拠点を移し製造を行っています。

松徳硝子の製造工程は全てが手作業。工程の初め、溶解炉から竿の先に溶けたガラスを巻き取り小さい玉をつける「玉とり」は、一人前に出来るようになるまで3年を要するといいます。巻き取ったガラスは、金型へ吹き込み成型します。巻き取るガラスの量や吹き加減で厚みやサイズを調整しますが、気温・湿度など様々な要因で変化し続ける材料を同じ形にするため、目や手の感覚で見極めアレンジし続けなければなりません。まさに職人技です。

今回、工場を案内してくれた松徳硝子株式会社 代表取締役 齊藤 能史氏。

「手仕事にこだわる松徳硝子ですが、例えば作家さんの作品づくりと大きく違うところは、均一な状態を目指しているところ。職人一人ひとりに個性がある中、同じプロダクトを作り続ける難しさはありますが、機械ではできない技術力でより良いグラス作りを目指しています。」

「手仕事にこだわる松徳硝子ですが、例えば作家さんの作品づくりと大きく違うところは、均一な状態を目指しているところ。職人一人ひとりに個性がある中、同じプロダクトを作り続ける難しさはありますが、機械ではできない技術力でより良いグラス作りを目指しています。」

成形したグラスは温度差で割れないよう、熱を加えながらゆっくりと冷まします。型がきちんと出ているか、泡が出ていないか、がたつきがないかなどをチェックした後、余分な部分を切断しコップ側を仕上げていきます。

最後は研磨の工程。手作業で行う仕上げ擦りは、削りすぎたり逆に削りが足りないとガタつきが出たり割れてしまうので一発勝負。職人の手の感覚だけが頼りです。断面を焼いて滑らかにすればグラスは完成。ですが…まだ終わりではありません。

検品部隊が最後のチェック。何十もの項目を細かくチェックしていきます。

「実は、この最後の工程”検品”に長年苦労してきました。手作業なのでどうしても若干の個体差が出てしまいますが、それら全てを不良と切捨ててしまうと産業が立ち行かなくなってしまう。パーフェクトを目指しながらも、事業を継続させるため、葛藤しながらボーダーラインを作ってきました。今は規模を大きくするより、納得のできるものを作り適正な価格で取引していただくことが希望です。」

検品部隊が最後のチェック。何十もの項目を細かくチェックしていきます。

「実は、この最後の工程”検品”に長年苦労してきました。手作業なのでどうしても若干の個体差が出てしまいますが、それら全てを不良と切捨ててしまうと産業が立ち行かなくなってしまう。パーフェクトを目指しながらも、事業を継続させるため、葛藤しながらボーダーラインを作ってきました。今は規模を大きくするより、納得のできるものを作り適正な価格で取引していただくことが希望です。」

「何度も検証をしていますが、同じクオリティのものを作るのに、今のところどの工程も機械では補えませんでした。機械ができないことを人が手でやるから価値があると思っています。」

AKOMEYA TOKYO別注グラスの金型

今回のオリジナルグラスは、特定の飲み物に特化したグラスではなく、多用途にお気に入りのグラスとして毎日使っていただけるよう、フォルムや容量にこだわりました。「うすはり」のグラスよりも少しだけ厚みを持たせることで、普段使いに耐えられる丈夫さを備え、使った後も手で洗いやすいよう、口径や深さの調整を何度も繰り返し完成しました。朝昼晩、季節を問わず、日常の道具として毎日使ってもらえたら嬉しいです。

松徳硝子×AKOMEYA TOKYO

松徳硝子オリジナル